1 前言

根據(jù)中央的要求和全面建設小康社會的需要,國內(nèi)生產(chǎn)總值到2020年力爭比2000年翻兩番和基本實現(xiàn)工業(yè)化的戰(zhàn)略要求,20年問國內(nèi)生產(chǎn)總值的年增長率為7.2%,它仍然是一個較高的經(jīng)濟增長速度。在這個時期內(nèi),發(fā)展是主題結(jié)構(gòu)調(diào)整為主線,改革開放和科技進步為動力,提高人民生活水平為根本出發(fā)點。作為國民經(jīng)濟基礎的能源必將有持續(xù)快速發(fā)展。

堅持“開發(fā)與節(jié)約并重,把節(jié)約放在首位”的能源發(fā)展方針。以提高能源效率和效益為核心,合理用能、節(jié)約用能,保護環(huán)境,重點開拓煤炭資源的優(yōu)質(zhì)開發(fā)利用。

眾所周知,煉焦工業(yè)是伴隨著鋼鐵產(chǎn)業(yè)的重要基礎產(chǎn)業(yè),煉焦能耗約占整個焦化廠能耗的70%,其中煉焦加熱能源消耗量約占焦化氣體產(chǎn)能的40%一50%(焦爐煤氣)。焦化行業(yè)也是節(jié)能減排的重點行業(yè)。

隨著高爐容積向大型發(fā)展,焦爐也趨向大容積。我國已設計投產(chǎn)的具有世界先進水平的大容積焦爐炭化室高度為5.5m,有效容積35m,,此焦爐為雙聯(lián)下噴廢氣循環(huán)復熱式焦爐,爐頭為直徑結(jié)構(gòu),為提高焦爐的熱工效率,采用了薄壁格子磚。用加大廢氣循環(huán)量的辦法,解決高向均勻加熱問題。據(jù)標定,以高爐煤氣加熱,當結(jié)焦時間為l7.5h的時候,焦餅中心溫差為30%(頂部高于底部),以焦爐煤氣加熱,當結(jié)焦時間為18h,焦餅中心溫差為70℃一80℃。再如TN60—80型焦爐,此焦爐炭化室高6m的大容積焦爐,爐型為雙聯(lián)火道,焦爐煤氣下噴,廢氣循環(huán),復熱式焦爐,爐體的主要部位均采用硅磚砌筑,燃燒室有32個立火道,組成16對雙聯(lián)火道,在機焦兩側(cè)各有4個火道組成一組四聯(lián)循環(huán),循環(huán)孔設在2、3、4及29、30、31火道之間,延長2、31火道的火焰高度,使爐頭焦餅在高向能均勻成熟,結(jié)焦時間為18h。

這種大型焦爐的設計與T業(yè)化使用,大大提高了煉焦行業(yè)的工業(yè)化水平,它標志著我國焦化行業(yè)已進入和達到世界焦化行業(yè)前沿。大型焦爐煉焦與中小型焦爐相比具有能耗更加合理、經(jīng)濟效益突出、產(chǎn)品質(zhì)量好等特點。

為了保護環(huán)境,環(huán)保措施自上世紀90年代已經(jīng)納入焦化行業(yè)的議事日程并開始實施,例如為減少焦化在裝煤、排焦過程的煙塵,大中型焦化廠一般采用了無煙裝煤與排焦粉塵回收的“地面站”裝置,該裝置通過風機吸力把裝煤或排焦產(chǎn)生的煙塵顆粒收到地面站內(nèi)的除塵器中通過布袋除塵過濾,煙塵微粒被捕集下來,氣體通過除塵袋后在引風機的作用下進入煙氣排人大氣。另一方面為了減少濕式洗焦對環(huán)境污染,國有大型焦化廠白90年代中期引進實施了干洗焦裝置(如寶鋼、首鋼、太鋼等),干洗焦裝備現(xiàn)已國產(chǎn)化,干洗焦的使用即回收了出爐焦炭的潛熱生產(chǎn)蒸汽進行發(fā)電,又改善了水洗焦造成的大氣污染。

2 問題的提出及焦爐生產(chǎn)余熱資源

2.1提高能源效率

努力降低煉焦能耗是我們面臨的一項重要任務,在過去煉焦生產(chǎn)中,供給整座焦爐的熱量和空氣量是用加熱煤氣體積流量和分煙道吸力來控制的。但因各方面的原因,在同樣煤氣流量和分煙道吸力下,單位時問內(nèi)進入焦爐加熱用熱量和氧量是變化的。采用人工測調(diào)蓄熱室頂吸力,不能做到勤測細調(diào),保證不了加熱煤氣和空氣量按需穩(wěn)定供給;用光學高溫計人工測量火道溫度,由于操作者的熟練程度差異,所測溫度誤差也較大,都將造成燃燒室立火道溫度的波動和煉焦能耗的增加。

(1)焦爐實現(xiàn)加熱管理自動化,即可免除客觀條件影響而造成的煉焦能耗的增加。

隨著煉焦生產(chǎn)工藝的發(fā)展,焦爐使用煤氣熱值指數(shù)自動調(diào)節(jié)系統(tǒng)和供人燃燒用空氣量自動調(diào)節(jié),自動控制單位時間內(nèi)供人焦爐加熱總熱量和燃燒用空氣總量,可分別使用在采用焦爐煤氣、高爐燃氣或混合燃氣(高爐煤氣中摻混一定量的焦爐煤氣或天然氣)加熱的焦爐上。但在節(jié)省煉焦耗能方面,以使用混合煤氣加熱的焦爐上其經(jīng)濟效果最為顯著。此調(diào)節(jié)系統(tǒng)的有關儀表設備和技術是成熟的,鞍山焦耐院已有上述3種煤氣加熱焦爐使用的成套設備設計,可供國內(nèi)各廠商選用,它不但可使用在新建焦爐上,同樣適用于在生產(chǎn)的焦爐設備,采用這套自動調(diào)節(jié)裝置,可降低煉焦能耗約3%一5%,l座年產(chǎn)45萬t焦炭的焦爐一年節(jié)省折合標準煤1 800t一2 700t。采用這套自動調(diào)節(jié)裝置對于穩(wěn)定焦爐生產(chǎn)和降低煉焦耗能的效果是顯著的,并為焦爐加熱管理自動化創(chuàng)造了條件,大有推廣的必要。

(2)焦爐實現(xiàn)加熱自動化,就可免除因客觀條件影響而造成煉焦能耗的過多增加,在實現(xiàn)了焦爐加熱熱值指數(shù)和供入燃燒用空氣量的自動調(diào)節(jié)及蓄熱室頂吸力集中測量的基礎上,實現(xiàn)焦爐直行溫度的自動測量是完全可能。采用連續(xù)測定蓄熱室溫度來代替焦爐直行溫度,反映及時準確,維護方便。

2.2焦爐生產(chǎn)過程中余熱資源

(1)加熱燃燒廢氣熱量

現(xiàn)代焦爐的設計雖然采用了加熱廢氣的回收和利用,同時為提高焦爐的熱工效率采用了薄壁格子磚,用加大廢氣循環(huán)量的辦法,解決高向均勻加熱問題。但無論采用何種煤氣加熱,其燃燒后的廢氣溫度(廢氣總煙道處)均應小于300℃。

(2)荒煤氣帶走的熱量

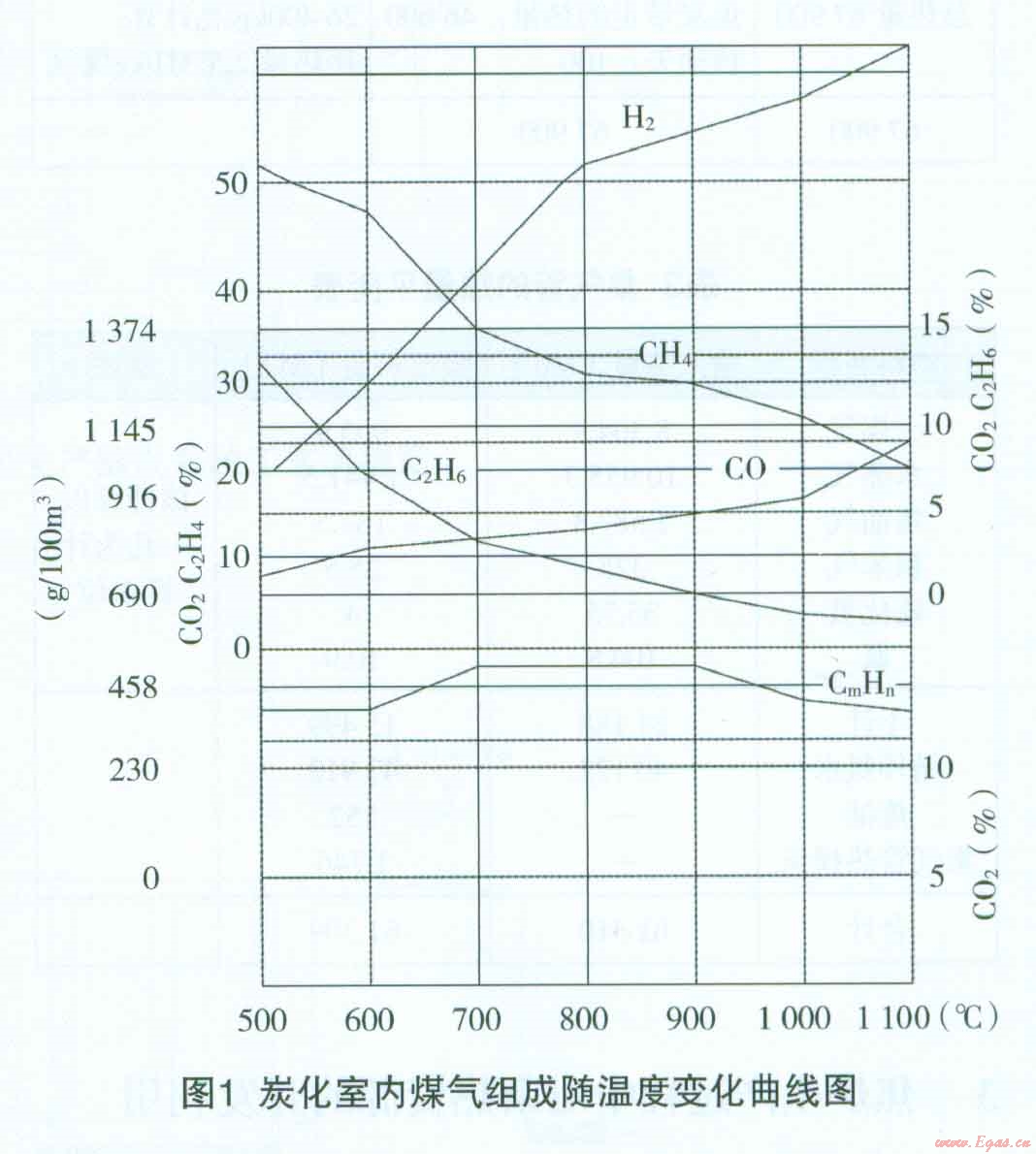

煤在高溫干餾過程中所產(chǎn)生的煤氣,主要是煤在高溫分解時的產(chǎn)物。煤料在炭化室內(nèi)受到兩側(cè)爐墻加熱,發(fā)生一系列化學反應而產(chǎn)生煤氣。炭化室內(nèi)煤氣組成隨溫度變化曲線見圖1。

由圖l可以看出,煤氣中甲烷及其同系物,二氧化碳的含量是隨著溫度的升高而降低,而氫及一氧化碳含量是隨著溫度升高而增加的,烴含量在800℃一900℃時達到最大值。

綜上所述,在高溫煉焦過程中,煤料中的揮發(fā)份伴隨著加熱溫度的變化而析出大量的氣體產(chǎn)物,這種氣體產(chǎn)物成為煉焦副產(chǎn)物“荒煤氣”(未經(jīng)凈化的煤氣)。這些高溫荒煤氣經(jīng)上管導出,進入集氣槽進行換熱冷卻(荒煤氣經(jīng)上升管出口溫度約650℃一700℃)。

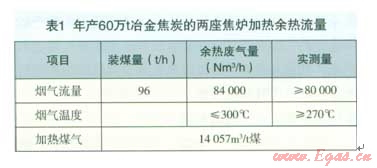

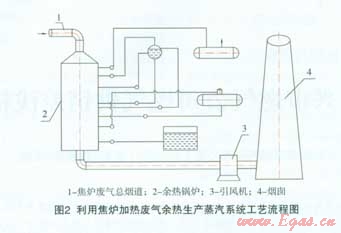

(3)年產(chǎn)60萬t冶金焦炭的焦化廠經(jīng)實測或計算余熱資源見表l、表2和表3。

3 焦爐生產(chǎn)過程中對余熱資源的開發(fā)利用

從長遠來看,我國面臨能源資源不足,供應壓力增大,環(huán)境保護矛盾突出,能源效率低和技術落后等重大問題。最為嚴重的問題是目前我國的經(jīng)濟發(fā)展仍處在粗放式發(fā)展模式和效率較低的基礎上,能源利用率低于發(fā)達國家。在這種情況下,我們必須按照科學發(fā)展觀的要求,轉(zhuǎn)變經(jīng)濟增長方式,大力調(diào)整經(jīng)濟結(jié)構(gòu),把速度與效益、結(jié)構(gòu)與質(zhì)量統(tǒng)一起來,全方位提高能源使用效率,高度重視能源節(jié)約,走新工業(yè)化道路,以能源的可持續(xù)發(fā)展和有效利用支持經(jīng)濟社會可持續(xù)性發(fā)展。提高焦爐生產(chǎn)過程中的能源效率,把焦爐余熱資源利用放在突出的位置,是焦爐提高能源利用率和擴大可再生能源開發(fā)利用的有效途徑。

通過表1、表2,我們看到焦爐在生產(chǎn)過程中,其余熱資源可分為3部分。其中赤熱焦炭出爐帶走的熱量,約占總熱量的60%左右;其次是荒煤氣帶走的熱量,約占總熱量的30%以上;第三部分即為加熱廢氣,這部分廢氣熱量較低。

3.1赤熱焦炭的回收與利用

早在上世紀80年代中期,上海寶鋼在建焦化廠的工程中同時引進了“干熄焦”裝備,這是我國焦化行業(yè)回收焦炭余熱的第一家。

干熄焦工藝裝置的成功引進,改善了水洗焦工藝,回收焦炭顯熱生產(chǎn)高壓蒸汽推動蒸汽輪機發(fā)電機組發(fā)電上網(wǎng)或焦化廠自用。到目前為止國內(nèi)只有少數(shù)鋼廠焦化廠和大型焦化廠采用了干法洗焦工藝。究其原因,上“干熄焦裝備”投資大,即使國產(chǎn)化的設備仍需l.5億元以上,設備維護費用高,投資回報周期長(年產(chǎn)l00萬t的焦化廠,投資回報周期l6年以上)。該項工藝適用于大型鋼鐵焦化企業(yè),中小型焦化廠若采用該項工藝裝置會加大企業(yè)生產(chǎn)成本,影響企業(yè)經(jīng)濟效益。

3.2關于焦爐加熱廢氣余熱的利用

“利用焦爐加熱廢氣余熱生產(chǎn)蒸汽系統(tǒng)”,是我們開發(fā)研制的新型節(jié)能環(huán)保技術,屬于創(chuàng)新產(chǎn)品,它解決了國內(nèi)現(xiàn)行焦爐加熱廢氣余熱再利用生產(chǎn)蒸汽的工藝路線。該項技術在焦化工業(yè)上的應用將會進一步降低焦化工業(yè)耗能,同時保護大氣環(huán)境。

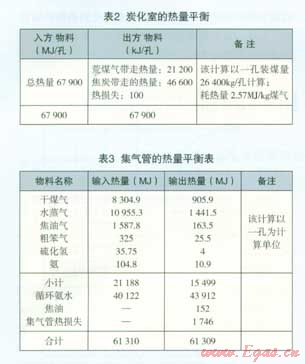

“利用焦爐加熱廢氣余熱生產(chǎn)蒸汽系統(tǒng)”工藝流程見圖2。

該系統(tǒng)1為焦爐廢氣總嫻道連接余熱鍋爐入口,2為余熱鍋爐,3為引風機與煙囪4相連。余熱鍋爐內(nèi)設過濾器、蒸發(fā)器、省煤器等。進口集箱與軟化水箱連接,出口集箱連接省煤器,省煤器的出口集箱與蒸汽發(fā)生器連接,蒸發(fā)器蒸汽出U與過熱器的進口集箱連接。該系統(tǒng)生產(chǎn)蒸汽的過程較為簡單,設備容易布,占地面積小,余熱鍋爐采用柱狀螺旋式管結(jié)構(gòu),

換熱效率高。

年產(chǎn)60萬t冶金焦炭的焦化廠采用柱狀熱管鍋爐利用焦爐加熱廢氣余熱生產(chǎn)0.5MPa一0.6MPa過熱蒸汽為8t/h—lOt/h,半年即可收回投資。

3.3新型環(huán)保節(jié)能裝置

對于中小型焦化廠不具備“干熄焦裝備”條件或資金有限的焦化廠來說,我公司開發(fā)研制的新型環(huán)保節(jié)能組合裝置是一項濕式熄焦的新技術,也是同類設備的創(chuàng)新產(chǎn)品,它是自主研發(fā)的專利產(chǎn)品,它解決了國內(nèi)現(xiàn)行濕式洗焦普遍存在環(huán)境污染嚴重的技術難題,實現(xiàn)了節(jié)能節(jié)水和廢棄物的回收利用。(該裝置熄焦過程是在密閉的容器內(nèi)進行不外排廢棄物)

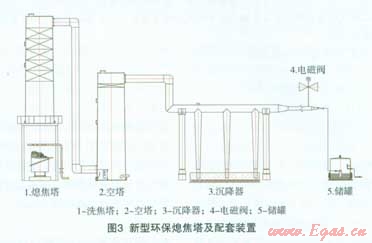

新型環(huán)保熄焦塔及其配套裝置工藝流程圖3。

熱的焦炭通過攔焦車均勻的分布在熄焦車內(nèi),接完焦后,熄焦車應快速開往洗焦塔內(nèi),進塔時速度應減慢,到達指定洗焦位置后關閉洗焦塔底部密封門(關沉降器后電動放散閥同步進行),正常后開洗焦水洗焦,洗焦瞬間產(chǎn)生的蒸汽帶著粉塵及少量一氧化碳向塔頂沖去,在洗焦蒸汽上升過程講過多層塔板的碰撞,大部分粉焦粉塵被捕集下來,伴隨著噴淋水流至塔底,自流回洗焦塔沉降水池,剩余的蒸汽(含少量的一氧化碳)從塔頂沿著出l5管道進入空噴塔內(nèi),洗焦蒸汽在空噴塔內(nèi)與噴淋水換熱達到露點后變?yōu)樗抵了祝姿滓缌鞴艿雷粤骰乜账S盟匮h(huán)再用。未被冷卻的少量一氧化碳氣體經(jīng)沉降器后進入儲氣柜。根據(jù)工藝規(guī)定,當裝置的氣體壓力低于規(guī)定壓力時,單向閥門關閉,放散閥打開,熄焦完成后,密封門打開(密封門與放散閥聯(lián)動控制),熄焦車拉著焦炭送往涼焦臺,卸完焦炭后,再開始下一個循環(huán)。

4 結(jié)論

通過對焦爐生產(chǎn)余熱資源的分析和對余熱資源的利用和開發(fā),我們可以得出如下結(jié)論意見:

(1)提高焦爐能源利用效率和保護環(huán)境并重,是我國焦化行業(yè)今后節(jié)能增效的基本發(fā)展戰(zhàn)略和途徑。

(2)按照科學發(fā)展要求轉(zhuǎn)變經(jīng)濟增長方式,把增產(chǎn)與效益、效益與環(huán)境有機的統(tǒng)一起來,促進能源、經(jīng)濟和環(huán)境協(xié)調(diào)發(fā)展。

(3)以深化改革為動力,通過體制、機制、管理、技術和觀念的全面創(chuàng)新,迎接市場競爭和科技進步的挑戰(zhàn),贏得更快發(fā)展的機遇。

(4)以提高焦爐能源效率和效益為核心,合理用能、節(jié)約用能,保護環(huán)境,重點開拓焦爐余熱資源的開發(fā)利用。

本文作者:邢同春 高峰

作者單位:青島泰能燃氣集團有限公司