摘要:天然氣管線安全閥是重要的泄壓保護(hù)裝置,而連接閥蓋與閥體的螺栓則是安全閥最關(guān)鍵的零部件。雖然連接螺栓設(shè)定的安全系數(shù)較高,但螺栓由于材料、環(huán)境、過載等原因容易發(fā)生斷裂或其他失效形式,失效螺栓一般為1根或小部分,螺栓發(fā)生全部失效的情況比較少見。針對(duì)某油田輸氣管線上一彈簧式安全閥8根雙頭螺栓全部斷裂事故,采用理論與試驗(yàn)相結(jié)合的方法,對(duì)螺栓進(jìn)行了光學(xué)顯微分析、掃描電子顯微鏡微觀分析、尺寸變化分析以及材質(zhì)理化性能分析,并對(duì)螺栓的受力作了詳細(xì)計(jì)算和分析。結(jié)果表明:預(yù)緊力矩過大和氧腐蝕導(dǎo)致4根螺栓產(chǎn)生了疲勞斷裂,另4根螺栓的斷裂則屬于過載斷裂。最后提出了有針對(duì)性地解決措施并取得了良好效果。

關(guān)鍵詞:輸氣管線;螺栓;安全閥;螺紋;斷裂;疲勞;預(yù)緊力矩;案例分析

安全閥是天然氣開采和集輸系統(tǒng)上必不可少的安全保護(hù)裝置[1~2],連接閥蓋與閥體的螺栓是安全閥最關(guān)鍵的零件,如果連接螺栓失效將很容易導(dǎo)致安全事故。由于螺栓的材料、加工、裝配、服役環(huán)境等因素造成螺栓松動(dòng)乃至斷裂的情況時(shí)有發(fā)生[3~7]。如某油田天然氣管線上一彈簧式安全閥使用不到2 a 8根雙頭連接螺栓發(fā)生斷裂(斷裂螺栓材質(zhì)為B7合金鋼,管線設(shè)計(jì)壓力為5.75MPa,工作壓力為4.8MPa,螺栓發(fā)生斷裂時(shí)管線內(nèi)氣體壓力未出現(xiàn)異常),螺栓斷裂后閥蓋飛出。為查找螺栓斷裂原因,筆者對(duì)螺栓的宏觀形貌、尺寸、微觀形貌、理化性能和受力等進(jìn)行了分析。

1 螺栓宏觀分析及尺寸測(cè)量

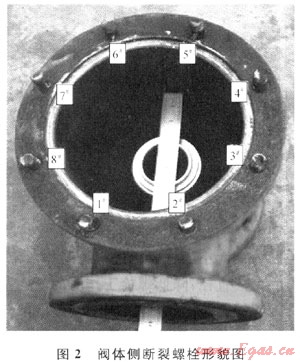

安全閥上斷裂的8個(gè)螺栓的相對(duì)位置及方位和斷口宏觀形貌見圖1,4#、5#、6#、7#螺栓斷裂于承受載荷最集中的螺母端面螺紋根部并且表面可見明顯銹跡,螺栓斷口整體呈45°。與閥蓋上8個(gè)螺栓斷口對(duì)應(yīng)的閥體上的8個(gè)螺栓斷口形貌見圖2,4#、5#、6#、7#螺栓光桿處直徑基本無變化,1#、2#、3#、8#螺栓光桿處縮頸明顯并且4個(gè)螺栓可見明顯彎曲。

在光學(xué)顯微鏡下觀察8根螺栓斷口附近螺紋,發(fā)現(xiàn)4#、5#、6#、7#螺栓螺紋根部均有裂紋,而1#、2#、3#、8#螺栓螺紋根部均無裂紋。

對(duì)8根斷裂螺栓及4根同批完好螺栓光桿處進(jìn)行外徑測(cè)量,對(duì)比發(fā)現(xiàn)斷裂的8根螺栓均發(fā)生了頸縮變形,其中1#、2#、3#、8#螺栓頸縮變形較大,4#、5#、6#、7#螺栓頸縮變形較小,即斷裂的8根螺栓均發(fā)生了塑性變形并且被拉長(zhǎng)。

對(duì)螺栓伸出擰緊螺母端面長(zhǎng)度進(jìn)行測(cè)量時(shí)發(fā)現(xiàn)伸出量有很大差異,伸出量最大的7*螺栓比最小的2#螺栓大4mm。

閥蓋上的8個(gè)螺栓光孔均發(fā)生了月牙形磨損或擠壓變形成為橢圓形,其中橢圓長(zhǎng)軸沿徑中心。對(duì)光孔長(zhǎng)軸和短軸進(jìn)行測(cè)量并計(jì)算橢圓度,發(fā)現(xiàn)1#、2#、3#、8#光孔比4#、5#、6#、7#光孔橢圓度大(光孔編號(hào)與螺栓編號(hào)一一對(duì)應(yīng))。

2 螺栓微觀分析

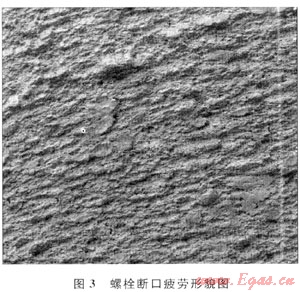

對(duì)螺栓斷口進(jìn)行掃描電子顯微鏡觀察可見1#、2#、3#、8#螺栓斷口呈韌窩狀形貌,4#、5#、6#、7#螺栓螺紋根部附近斷口發(fā)現(xiàn)有貝殼狀疲勞擴(kuò)展形貌,疲勞形貌見圖3。對(duì)6#螺栓螺紋根部裂紋內(nèi)產(chǎn)物進(jìn)行能譜分析,結(jié)果顯示產(chǎn)物主要元素為Fe、C、O,其中O元素質(zhì)量百分含量達(dá)到27%。

3 螺栓材質(zhì)分析

3.1 化學(xué)成分

在螺栓斷口附近取樣,用Baird Spectrovac2000型直讀光譜儀和LECO CS-444型紅外碳硫分析儀進(jìn)行化學(xué)成分檢測(cè),結(jié)果表明螺栓化學(xué)成分符合SA 193—2007標(biāo)準(zhǔn)[8]要求。

3.2 力學(xué)性能

從斷裂螺栓同批中隨機(jī)選取3根完好螺栓,沿縱向取標(biāo)距段直徑為6.25mm的圓棒拉伸試樣在室溫條件下進(jìn)行拉伸試驗(yàn),對(duì)斷裂螺栓橫截面進(jìn)行硬度檢測(cè)。數(shù)據(jù)顯示螺栓拉伸和硬度試驗(yàn)結(jié)果均符合SA 193—2007標(biāo)準(zhǔn)要求。

3.3 金相組織

截取包含斷口和螺紋根部的試樣進(jìn)行金相觀察和分析,結(jié)果如下:組織為回火索氏體,組織晶粒度為9.5級(jí),非金屬夾雜物為A1.0、B0.5、D0.5;4#、5#、6#、7#螺栓斷口附近螺紋根部有裂紋。

4 本案例綜合分析

螺栓化學(xué)成分、硬度和拉伸試驗(yàn)結(jié)果均符合SA 193—2007標(biāo)準(zhǔn)要求,金相分析顯示螺栓材料組織良好;宏觀分析顯示4#、5#、6#、7#螺栓斷口附近螺紋根部均有裂紋,而1#、2#、3#、8#螺栓則均未產(chǎn)生裂紋;4#、5#、6#、7#螺栓斷口平坦區(qū)可見疲勞痕跡,而1#、2#、3#、8#螺栓斷口為韌窩狀斷口微觀形貌。因此,推斷4#、5#、6#、7#螺栓的斷裂屬于疲勞斷裂,14、2#、3#、8#螺栓的斷裂屬于過載斷裂。

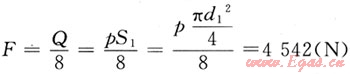

下面不考慮閥蓋等零部件重量的影響,對(duì)螺栓進(jìn)行受力分析。假定每根螺栓受力相同,則由于管線氣體壓力的作用使每根螺栓受到的拉伸力為:

式中Q為管線氣體壓力對(duì)閥瓣的頂驅(qū)力,N;p為管線內(nèi)氣體壓力,取p=5.75MPa;S1為氣體作用在閥瓣上的面積,mm2;d1為氣體作用在閥瓣上的面積圓外徑,測(cè)量d1=89.7mm。

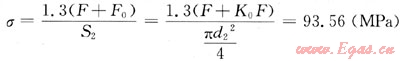

參考《機(jī)械設(shè)計(jì)基礎(chǔ)》[9],當(dāng)螺栓受到殘余鎖緊力和管線氣體壓力的共同作用后的每根螺栓螺紋小徑截面上的應(yīng)力為:

式中F0為螺栓殘余鎖緊力,F(xiàn)0=K0F,N;K0為殘余鎖緊系數(shù),《機(jī)械設(shè)計(jì)基礎(chǔ)》建議K0為1.5~1.8,取K0=1.8;S2為螺栓螺紋小徑處橫截面積,mm2;d2為螺栓螺紋小徑,取d2=mm。

而螺栓材料的最大許用應(yīng)力[σ]=172MPa,所以螺栓在正常預(yù)緊力和管線正常壓力作用下受到的應(yīng)力載荷不會(huì)超過材料的許用應(yīng)力。

根據(jù)現(xiàn)場(chǎng)情況,螺栓發(fā)生斷裂時(shí)氣體壓力處于正常水平,而8根斷裂螺栓光桿處測(cè)量結(jié)果顯示8根螺栓均發(fā)生了頸縮塑性變形,并且1#、2#、3#、8#螺栓頸縮變形較大,4#、5#、6#、7#螺栓頸縮變形較小。由于4#、5#、6#、7#螺栓的斷裂屬于疲勞斷裂,所以可推斷這些螺栓在初始預(yù)緊過程中受到了過大的擰緊作用產(chǎn)生了塑性變形。由于塑性變形螺栓會(huì)伸長(zhǎng),這樣螺栓便發(fā)生了松動(dòng),在對(duì)閥蓋螺栓光孔長(zhǎng)時(shí)間的摩擦中就會(huì)產(chǎn)生月牙形磨損。當(dāng)4#、5#、6#、7#螺栓疲勞擴(kuò)展到一定程度或斷裂時(shí),1#、2#、3#、8#螺栓受力過載發(fā)生全部斷裂。由于1#、2#、3#、8#螺栓集中位于受力圓一側(cè),當(dāng)4#、5#、6#、7#螺栓斷裂時(shí)整體受力不平衡,1#、2#、3#、8#螺栓塑性過載斷裂的同時(shí)受到彎矩的作用發(fā)生彎曲變形,同時(shí)對(duì)閥蓋光孔側(cè)向擠壓導(dǎo)致其發(fā)生橢圓變形。

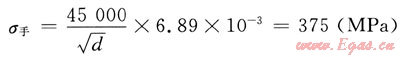

過高的初始螺栓應(yīng)力容易使螺栓本身產(chǎn)生屈服,它尤其發(fā)生在小直徑螺栓以及螺栓材料屈服強(qiáng)度較低的情況。當(dāng)采用標(biāo)準(zhǔn)扳手時(shí),由手工擰緊所產(chǎn)生的螺栓應(yīng)力大致為

其中d為螺栓公稱直徑,取測(cè)量值d=17.40mm。

所以,除非能正確判斷施加在扳手上的推力,否則較小的螺栓上會(huì)產(chǎn)生過高的應(yīng)力。7#螺栓伸出螺母端面比伸出量最小的28螺栓大4mm,說明8根螺栓的預(yù)緊力矩不均勻。

由于管線內(nèi)氣體壓力的波動(dòng)會(huì)使螺栓承受交變應(yīng)力載荷,而螺紋根部存在應(yīng)力集中,過大的擰緊力矩會(huì)加劇螺栓螺紋根部的應(yīng)力集中。將螺母從螺栓上切除后發(fā)現(xiàn)螺栓與螺母嚙合的螺紋部位布滿鐵銹,而且檢測(cè)發(fā)現(xiàn)螺栓斷口及螺紋根部均受到不同程度的氧腐蝕。在過高應(yīng)力及腐蝕的作用下螺栓螺紋根部很容易產(chǎn)生裂紋。

綜合以上分析推斷4#、5#、6#、7#螺栓在過高的交變應(yīng)力和腐蝕作用下產(chǎn)生了疲勞裂紋,在疲勞裂紋擴(kuò)展到一定程度時(shí),螺栓因受力過載發(fā)生全部斷裂。結(jié)論為:

1) 1#、2#、3#、8#螺栓的斷裂屬于過載斷裂,4#、5#、6#、7#螺栓的斷裂屬于疲勞斷裂。

2) 4#、5#、6#、7#螺栓預(yù)緊力矩過大導(dǎo)致頸縮變形及螺紋根部大的應(yīng)力集中,另外螺紋部位嚴(yán)重的氧腐蝕促進(jìn)了螺紋根部疲勞裂紋的萌生及擴(kuò)展。

5 解決措施及效果

1) 使用合適的預(yù)緊力對(duì)螺栓進(jìn)行預(yù)緊,現(xiàn)場(chǎng)最好采用能控制力矩大小的擰緊機(jī)進(jìn)行擰緊作業(yè)。

2) 增大螺栓直徑,降低螺栓工作時(shí)的應(yīng)力水平。

3) 螺栓螺紋部位涂抹油脂防止受到外部環(huán)境的腐蝕。

4) 定期檢查,發(fā)現(xiàn)失效或可疑跡象立即更換。

5) 通過整改,將螺栓公稱直徑增大到25.4mm,對(duì)螺栓涂抹防銹油脂并按控制扭矩的方法進(jìn)行擰緊,15支安全閥服役3a再未發(fā)生失效事故,隨機(jī)選取一支安全閥對(duì)拆卸后的螺栓進(jìn)行檢測(cè)也未發(fā)現(xiàn)裂紋。

參考文獻(xiàn)

[1] 李瑜,鐘謹(jǐn)瑞,張運(yùn)生,等.國內(nèi)外井口安全系統(tǒng)的現(xiàn)狀及基本做法[J].天然氣工業(yè),2008,28(1):140-142.

[2] 何英勇,葛華,賈靜,等.天然氣集輸井站安全系統(tǒng)設(shè)置[J].天然氣工業(yè),2008,28(10):105-106.

[3] 王玉玲,王俊.30CrMnSiA螺栓失效分析[J].機(jī)械工程材料,2008,32(5):71-73.

[4] 高敏花.雙頭螺栓斷裂失效分析[J].金屬熱處理,2008,33(4):99-101.

[5] 馬小明,侯偉峰.法蘭連接螺栓斷裂失效分析[J].材料與焊接,2007,28(5):56-58.

[6] LEE H C,CHOI J,I.EE B,et al.Failure analysis of stress corrosion cracking in aircraft bolts[J].Engineering Failure Analysis,2007,14(1):209-217.

[7] 何家勝,崔好選,朱曉明,等.軸向應(yīng)力對(duì)35CrMoA螺栓濕H2S應(yīng)力腐蝕斷裂的影響[J].腐蝕與防護(hù),2007,28(11):559-561.

[8] ASME鍋爐及壓力容器委員會(huì)材料分委員會(huì).高溫用合金鋼和不銹鋼螺栓材料[S].北京:中國石化出版社,2007.

[9] 盧玉民.機(jī)械設(shè)計(jì)基礎(chǔ)[M].北京:高等教育出版社,1998.

(本文作者:潘志勇 宋生印 馮耀榮 劉文紅 韓禮紅 中國石油集團(tuán)石油管工程技術(shù)研究院)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助