摘要:為綜合改善和提高油氣集輸管線焊接質(zhì)量及其安全監(jiān)督管理水平,針對(duì)油氣集輸管線焊接質(zhì)量壽命及其安全問(wèn)題,采用理化性能檢驗(yàn),顯微組織、無(wú)損探傷以及斷口顯微分析等檢驗(yàn)方法,對(duì)焊接管道質(zhì)量安全進(jìn)行綜合評(píng)價(jià)。通過(guò)分析某集輸管線焊接管道整體性能,對(duì)油氣集輸管線焊接管道化學(xué)成分、力學(xué)性能、硬度以及使用過(guò)程中產(chǎn)生的缺陷進(jìn)行了綜合檢測(cè)和評(píng)價(jià),具體分析了管線及焊縫處疏松、夾雜等缺陷,并通過(guò)顯微觀察斷面形貌判斷斷裂方式,通過(guò)X-rays無(wú)損檢測(cè)方法對(duì)缺陷進(jìn)行驗(yàn)證。結(jié)果表明,管線在高壓服役條件下,經(jīng)長(zhǎng)時(shí)間的疲勞作用發(fā)生應(yīng)力集中從而造成管線的破壞。據(jù)此提出了油氣集輸管線焊接質(zhì)量及安全性控制要點(diǎn),分別從焊口檢查、鋼管對(duì)口、預(yù)熱、焊接過(guò)程控制以及焊縫返修等提出了對(duì)焊接工藝的改進(jìn)措施,以期為油氣集輸管線焊接管道的生產(chǎn)建設(shè)和安全運(yùn)行提供保障。

關(guān)鍵詞:油氣集輸工程;集輸管線;焊接工藝;安全評(píng)價(jià)

焊接技術(shù)作為長(zhǎng)輸油氣管道工程施工的關(guān)鍵技術(shù),直接關(guān)系到工程質(zhì)量、施工效率、施工成本以及管線運(yùn)行期間的安全可靠性和經(jīng)濟(jì)效益[1]。油氣集輸管線通常在惡劣的工作環(huán)境或高壓條件下服役,經(jīng)過(guò)管線失效形式和失效原因的分析評(píng)價(jià),提出管線的主要性能要求是高強(qiáng)度、高韌性、可焊接性和耐蝕性[2~3]。焊接管道焊接性能受焊材選擇、焊接方法和設(shè)備、焊接工藝等因素的影響[4]。對(duì)焊接表面施加適當(dāng)?shù)膲毫?,焊接材料將由彈性向塑性過(guò)渡,促進(jìn)分子相互擴(kuò)散并擠去焊縫中的殘余空氣,從而增加焊接面密封性能[5];當(dāng)熱功率一定時(shí),熱熔時(shí)間不夠會(huì)出現(xiàn)虛焊,時(shí)間過(guò)長(zhǎng)會(huì)造成焊件變形,熔渣溢出,有時(shí)還會(huì)在非焊接部位出現(xiàn)熱斑;只有當(dāng)焊接面吸收足夠的熱量并達(dá)到充分熔融的狀態(tài),才能保證分子間充分?jǐn)U散融合,也只有足夠的冷卻時(shí)間才能使焊縫達(dá)到足夠的強(qiáng)度[6];熱熔時(shí)間和熱功率最優(yōu)化的參數(shù)配合才會(huì)得到最合理的熔融量,從而保證足夠的分子間融合,消除虛焊的現(xiàn)象[7]。本文通過(guò)焊接管道理化性能、管材顯微組織及其斷口分析數(shù)據(jù),綜合評(píng)價(jià)集輸管線焊接管道整體性能,探討集輸管線焊接管道質(zhì)量安全的影響因素,提出集輸管線焊接管道的安全使用與防護(hù)方案。

1 實(shí)驗(yàn)數(shù)據(jù)分析與討論

1.1 理化性能檢驗(yàn)

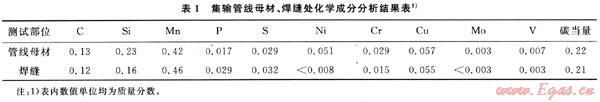

在四川某集輸管線上截取試樣分別按照國(guó)家標(biāo)準(zhǔn)進(jìn)行理化性能試驗(yàn),管線母材和焊縫的化學(xué)成分、力學(xué)性能綜合測(cè)試結(jié)果見(jiàn)表1、2。

管線試樣母材和焊縫的化學(xué)成分、母材的力學(xué)性能均符合標(biāo)準(zhǔn)GB/T 699—1999《優(yōu)質(zhì)碳素結(jié)構(gòu)鋼》對(duì)10#鋼的要求。從力學(xué)性能方面分析,焊縫與母材強(qiáng)度相近,但兩者沖擊韌性相差較大,該管線長(zhǎng)時(shí)間在高壓環(huán)境下工作可能出現(xiàn)局部開裂或損傷。

1.2 拉伸沖擊試樣斷口分析

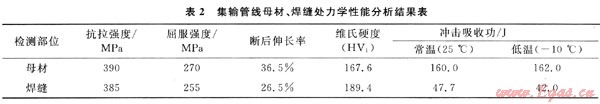

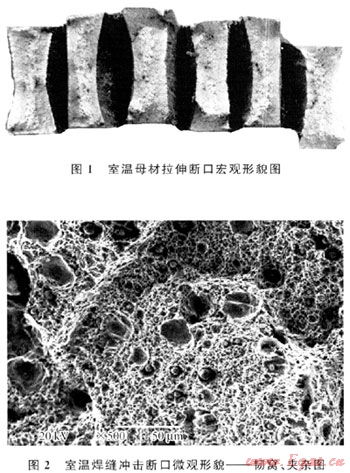

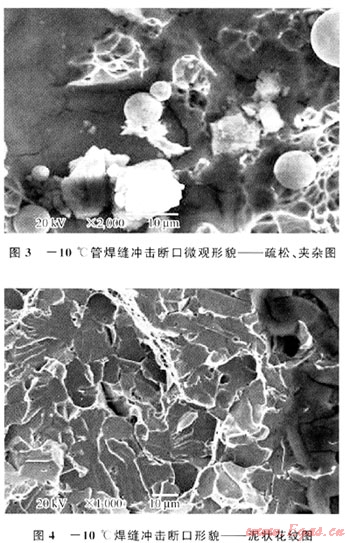

母材拉伸試樣宏觀斷口特征由纖維區(qū)、剪切唇及放射區(qū)3部分組成,屬于韌性斷裂,未發(fā)現(xiàn)明顯的原始缺陷(圖1);焊縫拉伸試樣其中兩件斷在母材,一件斷在焊縫處。從宏觀上看,都是韌性斷口,具有韌窩形貌特征,存在氣孔、未焊透等缺陷;母材室溫沖擊試樣斷口屬韌性斷口,在-10℃下沖擊試樣斷口纖維區(qū)較少,以脆斷為主;焊縫沖擊試樣宏觀上觀察斷口由晶狀區(qū)、纖維區(qū)及剪切唇3部分組成,大部分為晶狀區(qū),纖維區(qū)較少,以脆斷為主,屬于韌-脆性混合型斷口,存在氣孔、未焊透缺陷,如圖2所示;-10℃下沖擊試樣斷口纖維區(qū)較少,具有解理、準(zhǔn)解理形貌以及泥狀花樣特征,以脆斷為主,存在氣孔、未焊透等缺陷(圖3、4)。

這些缺陷產(chǎn)生的原因在于管線焊接過(guò)程中焊接質(zhì)量的控制存在問(wèn)題。如焊口邊緣不清潔;焊條或焊劑未按規(guī)定焙烘;焊芯銹蝕或藥皮變質(zhì)、剝落;焊縫邊緣殘留熔渣;焊接速度控制不當(dāng)?shù)纫幌盗胁僮鞑划?dāng)而引發(fā)的。為避免氣孔、未焊透以及脆性極大等缺陷,在長(zhǎng)輸油氣管線焊接過(guò)程中應(yīng)特別注意選擇合適的工藝參數(shù),嚴(yán)格控制焊接材料使用范圍以及焊接速度。

1.3 X射線探傷檢測(cè)及缺陷分析

觀察1.2理化性能檢測(cè)中拉伸試樣斷口發(fā)現(xiàn):焊縫處部分拉伸試樣、焊縫沖擊試樣存在明顯未焊透和氣孔兩種缺陷。為進(jìn)一步驗(yàn)證缺陷,對(duì)試樣進(jìn)行X-rays探傷證實(shí)焊縫處確實(shí)存在未焊透、條孔等缺陷。按JB/T 4730—2005《承壓設(shè)備無(wú)損檢測(cè)》評(píng)定:該管線試樣Ⅳ級(jí)片6張,其中未焊透缺陷最大尺寸為9mm,存在7mm的條孔缺陷。檢測(cè)試樣焊縫左右兩側(cè)管體壁厚發(fā)現(xiàn),焊縫左、右兩側(cè)平均壁厚分別為8.06mm和7.59mm。綜合數(shù)據(jù)顯示該管線在外加應(yīng)力作用下,發(fā)生應(yīng)力集中從而造成管線損傷、破壞的可能性較大。如能在該管線正常運(yùn)行期間進(jìn)行無(wú)損檢測(cè),便可及時(shí)發(fā)現(xiàn)并修補(bǔ)缺陷,亦可延長(zhǎng)該管線的使用壽命,且對(duì)管線的生產(chǎn)運(yùn)行不產(chǎn)生任何影響。

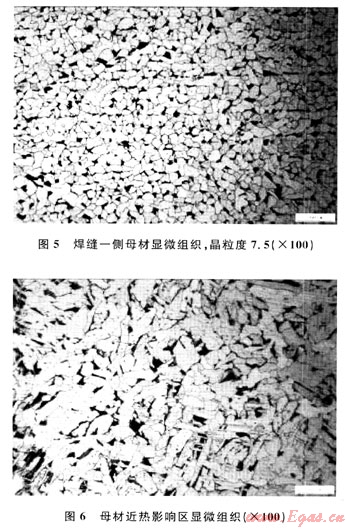

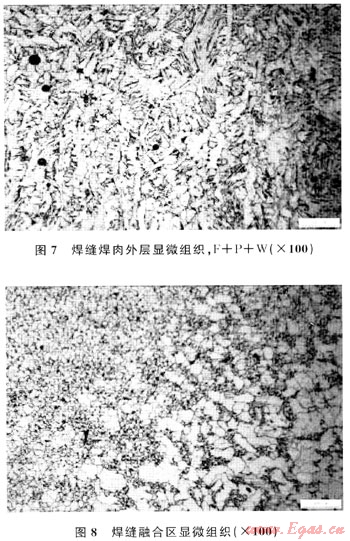

1.4 顯微組織及夾雜物分析

顯微組織及夾雜物分析結(jié)果表明:管線母材顯微組織為鐵素體+珠光體,有少量帶狀組織,且晶粒度為7.5級(jí)(圖5);熱影響區(qū)組織為鐵素體+珠光體,晶粒度分布極不均勻,范圍為5.5~9.5級(jí)(圖6);焊縫熔池組織為鐵素體+少量珠光體+少量魏氏組織,晶粒度為8.5級(jí)(圖7、8)。綜合評(píng)定該管線焊縫熔合情況為完全熔合。

綜合以上結(jié)果發(fā)現(xiàn):管線選材、加工等工藝性能符合要求;焊縫處存在未焊透、氣孔、疏松以及夾雜等缺陷,其中發(fā)現(xiàn)未焊透缺陷最大尺寸為9mm,存在7mm的條孔缺陷;管線試樣焊縫拉伸試樣中存在1.86mm×1.04mm的氣孔缺陷;焊縫處硬度高于左右兩側(cè)母材硬度,且母材、焊縫、熱影響區(qū)晶粒度相差較大。這些因素的積累極大程度地造成管線在運(yùn)行期間發(fā)生損失或失效。因而提出對(duì)油氣集輸管線進(jìn)行定期安全監(jiān)督檢驗(yàn),發(fā)現(xiàn)缺陷、立即修補(bǔ)的措施:加強(qiáng)管材及其焊接質(zhì)量的檢驗(yàn),從管線建設(shè)初期抑制管線損傷或失效;集輸管線生產(chǎn)運(yùn)行過(guò)程中,按規(guī)定進(jìn)行維護(hù)、保養(yǎng),加強(qiáng)巡線、加強(qiáng)對(duì)集輸管線的監(jiān)控、監(jiān)管力度;充分利用數(shù)字管道技術(shù),通過(guò)全方位的收集管道沿線及周邊信息對(duì)管線進(jìn)行實(shí)時(shí)監(jiān)控以及周期性監(jiān)測(cè)檢驗(yàn),全面提高集輸管線環(huán)境保護(hù)管理的針對(duì)性和有效性。

2 結(jié)論及建議

通過(guò)實(shí)驗(yàn),發(fā)現(xiàn)該集輸管線主要存在兩方面安全問(wèn)題:①焊縫與母材強(qiáng)度相近,但兩者沖擊韌性相差較大,該管線長(zhǎng)時(shí)間在高壓環(huán)境下服役局部產(chǎn)生開裂或損傷;②該管線在外加應(yīng)力作用下,經(jīng)過(guò)長(zhǎng)時(shí)間的疲勞作用發(fā)生應(yīng)力集中從而造成管線損傷、破壞。

集輸管線焊接質(zhì)量及安全性應(yīng)從以下方面控制:①嚴(yán)格按照標(biāo)準(zhǔn)對(duì)管線焊接質(zhì)量進(jìn)行控制;②焊口檢查與清理,鋼管對(duì)口、焊前預(yù)熱等操作工序應(yīng)嚴(yán)格把關(guān);③加強(qiáng)焊接過(guò)程控制以及焊縫返修;④周期性監(jiān)控并對(duì)焊縫進(jìn)行無(wú)損檢測(cè),從而保證管線的正常運(yùn)行。

參考文獻(xiàn)

[1] 李為衛(wèi),左晨.石油天然氣管道焊接材料發(fā)展現(xiàn)狀及建議[J].現(xiàn)代焊接,2007(11):1-8.

[2] 霍春勇,董玉華,高惠臨.長(zhǎng)輸天然氣管線的故障樹研究[J].天然氣工業(yè),2005,25(10):99-101.

[3] 宋元麗,孫亮,張秀榮,等.淺談長(zhǎng)輸管道的焊接技術(shù)及發(fā)展[J].金屬加工,2009(14):28-30.

[4] 史耀武.油田集輸管線焊接技術(shù)的新發(fā)展[J].電焊機(jī),2005,35(9):37-42.

[5] 譚平.天然氣管線壓力脈動(dòng)激振分析[J].天然氣工業(yè),2005,25(9):107-109.

[6] 李蒼.淺談長(zhǎng)輸管道的焊接質(zhì)量控制[J].廣東化工,2009,36(2):95-107.

[7] 魏超文,王勇,李立英,等.壓力管道焊接粗晶區(qū)組織與硬度研究[J].壓力容器,2010,27(4):9-13.

(本文作者:楊大慶1,2 侯鐸2 劉輝3 1.延長(zhǎng)油田股份有限公司子北采油廠;2.西南石油大學(xué)石油工程學(xué)院;3.川慶鉆探工程有限公司安全環(huán)保質(zhì)量監(jiān)督檢測(cè)研究院)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助