摘要:高含硫氣井因H2S含量較高,其天然氣水合物形成溫度較高,井筒及地面集輸系統(tǒng)在冬季生產(chǎn)過程中極易形成天然氣水合物,嚴(yán)重影響安全生產(chǎn)。為此,分析了高含硫氣井集輸系統(tǒng)發(fā)生天然氣水合物堵塞的原因,在現(xiàn)有集輸系統(tǒng)適應(yīng)性分析的基礎(chǔ)上,結(jié)合天然氣水合物形成的邊界條件,提出了高含硫氣井集輸系統(tǒng)天然氣水合物的防治措施:井筒加注防凍劑或解堵劑;清洗井底臟物和天然氣水合物;站場設(shè)備采用水套爐和電伴熱加熱,應(yīng)用聚氨酯硬質(zhì)泡沫塑料保溫材料進(jìn)行絕熱保溫;集輸管線加注天然氣水合物抑制劑;進(jìn)行集輸系統(tǒng)適應(yīng)性改造;合理控制計(jì)量溫度;制訂合理的清管周期。

關(guān)鍵詞:高含硫氣井;集輸系統(tǒng);天然氣水合物;冰堵;天然氣水合物抑制劑;絕熱保溫;適應(yīng)性改造;清管

高含硫氣藏是指產(chǎn)出的天然氣中含有硫化氫、硫醇以及硫醚等含硫物質(zhì)的氣藏。高含硫氣井是指產(chǎn)出的天然氣中硫化氫含量在30~150g/m3的氣井。由于高含硫天然氣中含有H2S氣體,其天然氣水合物形成溫度較高,在天然氣生產(chǎn)和輸送過程中,井筒、站內(nèi)設(shè)備及管線在氣流速度變化較大、氣流溫度較低時(shí)易發(fā)生冰堵。一旦有天然氣水合物形成,輕則使氣流通道減小,重則將導(dǎo)致管道或設(shè)備堵塞,嚴(yán)重制約高含硫氣井的開發(fā),影響安全生產(chǎn)。因此,開展高含硫氣井集輸系統(tǒng)天然氣水合物形成條件、影響因素及堵塞原因研究,提出天然氣水合物防治措施,對高含硫氣田的安全生產(chǎn)具有重要的現(xiàn)實(shí)意義。

1 高含硫氣井天然氣水合物堵塞及其危害

1.1 天然氣水合物形成條件及影響因素

目前已發(fā)現(xiàn)的天然氣水合物按其微觀結(jié)構(gòu)可分為Ⅰ型、Ⅱ型和H型3種類型。在采輸過程的熱力學(xué)條件下,通常乙烷以上烴類含量不高的天然氣主要形成工型天然氣水合物[1~3]。天然氣水合物的形成主要與壓力、溫度和天然氣組分等因素有關(guān)。其必要條件為:①氣體處于水汽飽和或過飽和狀態(tài)并存在游離水;②有足夠高的壓力和足夠低的溫度。此外,氣體流速和流向突變產(chǎn)生的氣體擾動(dòng)、管內(nèi)氣體壓力的波動(dòng)、H2S等酸性氣體的存在和微小天然氣水合物晶核的誘導(dǎo)等[4],都會(huì)加速天然氣水合物的形成。

1.2 高含硫氣井天然氣水合物堵塞及危害

川東地區(qū)從20世紀(jì)60年代開始進(jìn)行高含硫氣藏開發(fā)的先導(dǎo)性試驗(yàn)(試驗(yàn)井臥63井,H2S含量491.49g/m3),截至目前,已投產(chǎn)高含硫氣藏6個(gè)、氣井50口,現(xiàn)有生產(chǎn)氣井37口,H2S體積分?jǐn)?shù)為2.78%~9.26%,日產(chǎn)天然氣206×104m3左右。據(jù)統(tǒng)計(jì),2005—2009年間,川東地區(qū)高含硫氣井共發(fā)生天然氣水合物堵塞193次,影響產(chǎn)氣量264.15×104m3/d.其中,2005年冬季管線和站內(nèi)設(shè)施發(fā)生堵塞64次,影響產(chǎn)氣量116.3×104m3/d。

集輸系統(tǒng)一旦發(fā)生天然氣水合物堵塞,處理起來非常困難。為了清除天然氣水合物,首先必須確定形成天然氣水合物的位置,然后采取壓產(chǎn)和熱水沖淋等處理措施,嚴(yán)重時(shí)只能采取關(guān)井、降壓放空和清管通球等方式解除堵塞,既費(fèi)時(shí)又影響正常生產(chǎn)。如果管線中有2個(gè)天然氣水合物堵塞段,由于氣體在通過堵塞段時(shí)從高壓變?yōu)榈蛪?,溫度?huì)降低,又會(huì)形成新的天然氣水合物堵塞段,就需要花費(fèi)更長的處理時(shí)間,造成的經(jīng)濟(jì)損失更為嚴(yán)重。

2 天然氣水合物堵塞原因分析

2.1 硫化氫含量較高,天然氣水合物形成溫度高

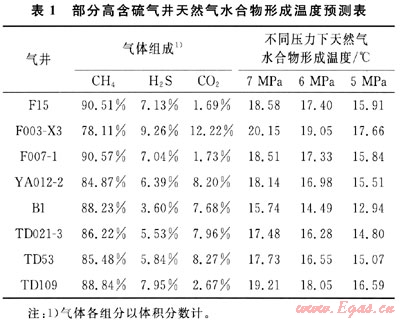

天然氣的組成是決定是否生成天然氣水合物的內(nèi)因,其他因素則是影響天然氣水合物形成的外因。天然氣中H2S含量越高,天然氣水合物形成的溫度就越高。部分高含硫氣井天然氣水合物形成溫度的預(yù)測結(jié)果見表1。從表1可知,在節(jié)流后的壓力條件下高含硫天然氣水合物的形成溫度為16~20℃,大大高于冬季站場管線所處的環(huán)境溫度(5~10℃),勢必造成天然氣水合物堵塞。

2.2 輸氣壓力高、冬季持續(xù)低溫

天然氣的壓力越高,其水合物形成的溫度就越高。由表1可知,F(xiàn)15井輸壓為7.0MPa時(shí),天然氣水合物形成溫度為18.58℃;輸壓為5.0MPa時(shí),天然氣水合物形成溫度為15.91℃。因此,采取降壓開采,有利于降低高含硫氣井發(fā)生天然氣水合物堵塞的幾率,這也是部分高含硫氣井實(shí)施增壓開采以后,不再受冬季低溫影響而發(fā)生天然氣水合物堵塞的主要原因。

2.3 站內(nèi)設(shè)施變徑處產(chǎn)生節(jié)流效應(yīng)

站內(nèi)設(shè)施的堵塞主要集中在埋地管線積液處、分離器出口變徑處(分離元件)、排污閥、彎頭、三通和分離器積液包等部位。這些部位由于節(jié)流降溫效應(yīng),加上未采取加熱保溫措施,必然會(huì)發(fā)生天然氣水合物堵塞。以F15井為例,計(jì)算天然氣流經(jīng)氣液分離器分離元件時(shí)溫度和壓力的變化,結(jié)果表明當(dāng)氣流通過分離元件時(shí)會(huì)產(chǎn)生0.4MPa的壓降,溫度降低2℃左右。一旦有天然氣水合物形成,管線的流通面積會(huì)更小,進(jìn)一步加劇節(jié)流效應(yīng)。

2.4 管線起伏較大,導(dǎo)致管線積液

積液是導(dǎo)致管線發(fā)生天然氣水合物堵塞的另一原因,導(dǎo)致積液的原因是:①部分氣井井口溫度較高或出站計(jì)量溫度控制較高,如F003-X3井為氣液混輸,出站溫度高達(dá)50℃左右,進(jìn)入管線下游末端溫度僅為13℃,增加了管線的含水量;②管線高低起伏較大,大量凝析水或氣田水易聚積在管內(nèi)低洼處,不僅使天然氣與積液形成段塞流,增大流動(dòng)阻力,更會(huì)因節(jié)流效應(yīng)導(dǎo)致天然氣輸送溫度降低,最終形成大量天然氣水合物堵塞管線。如某高含硫天然氣管線海拔高差近400m,且V形管較密集,生產(chǎn)和清管通球過程中曾多次發(fā)生堵塞,清管球筒中發(fā)現(xiàn)大量天然氣水合物,平均每周需清管通球1次,周期最短時(shí)僅間隔2d。

2.5 井筒中大量臟物的影響

從高含硫氣井生產(chǎn)情況看,鉆完井的殘留物、生產(chǎn)過程中加注的緩蝕劑及腐蝕產(chǎn)物等,也會(huì)引起井筒和地面設(shè)備管道堵塞,造成氣井不能正常生產(chǎn)。如TD109井因鉆完井過程中漏失泥漿過多,開井生產(chǎn)時(shí)堵塞油管,氣井至今不能正常生產(chǎn)。2009年冬季井筒堵塞24次,主要表現(xiàn)為生產(chǎn)過程中油壓不斷下降,產(chǎn)量下降,2009年1月28日至3月20日發(fā)生12次堵塞,產(chǎn)量均為零。分析認(rèn)為井筒內(nèi)有加劇天然氣水合物形成的晶種存在,加上井溫偏低,遇凝析水便會(huì)形成天然氣水合物堵塞,但不排除有單質(zhì)硫沉積的可能性。

3 天然氣水合物防治對策及效果

天然氣水合物堵塞的防治措施,主要有脫水法、加熱法、降壓法和添加天然氣水合物抑制劑法[5~8]。其中脫水法主要是對集輸干線來氣進(jìn)行三甘醇集中脫水,降低水露點(diǎn),使天然氣失去形成天然氣水合物的基礎(chǔ);降壓法則主要用來排除在輸氣管道中已形成的天然氣水合物。實(shí)踐證明,放空泄壓用于現(xiàn)場解堵非常有效,但必須是在環(huán)境溫度高于0℃以上的條件下進(jìn)行,否則,天然氣水合物分解了,但又會(huì)立即引起冰堵[9]。

川東地區(qū)高含硫氣井天然氣水合物防治措施為:井筒加注防凍劑或解堵劑;站場設(shè)備采用水套爐加熱和電伴熱;集輸管線加注天然氣水合物抑制劑;進(jìn)行集輸系統(tǒng)適應(yīng)性改造,并輔以定期清管通球等。近年來,除新投產(chǎn)管線在不具備防凍劑加注、清管作業(yè)條件下發(fā)生過冰堵外,其余管線均實(shí)現(xiàn)了零冰堵,站內(nèi)設(shè)施的冰堵也基本上得到了遏制。

3.1 井筒解堵效果分析

TD5-1井投產(chǎn)初期,井底臟物堵塞井筒,每天生產(chǎn)幾小時(shí)后關(guān)井,放空解堵后再生產(chǎn),斷斷續(xù)續(xù)生產(chǎn)46d后,生產(chǎn)逐步趨于正常。2004年12月井筒又發(fā)生堵塞,2005年1月29日解堵成功復(fù)產(chǎn)。2007年8月20日試井結(jié)束后以10.0×104m3/d的產(chǎn)量開井生產(chǎn),2d后井筒開始出現(xiàn)堵塞現(xiàn)象,油套壓波動(dòng)較大,曾幾次平輸壓關(guān)井,經(jīng)現(xiàn)場加注三甘醇解堵、放噴后,氣井仍然有堵塞現(xiàn)象,從8月底至9月末,多次加注防凍劑和三甘醇解堵作業(yè),但效果欠佳,堵塞仍未得到解除。分析認(rèn)為:該井堵塞主要為天然氣水合物堵塞,與硫沉積和加注的緩蝕劑有關(guān)。因此,決定對該井進(jìn)行酸洗。

2007年10月29日,向井內(nèi)注入甲醇、CT4-12B和CT4-12A清洗液組合配方,利用甲醇和CT4-12B清洗井底臟物和天然氣水合物,再用CT4-12A清除硫和有機(jī)堵塞物,29日結(jié)束放空倒入生產(chǎn),因井筒堵塞未完全清除,11月3日、11月4日再次酸洗后倒入生產(chǎn),氣井恢復(fù)正常生產(chǎn)。

由于高含硫天然氣形成的天然氣水合物中可能存在單質(zhì)硫,而目前未使用溶硫劑,乙二醇不能有效防治單質(zhì)硫堵塞,同時(shí),受完井方式的影響,井筒加注防凍劑、硫溶劑存在一定的難度,因此TD109井井筒堵塞未得到根本解決。

3.2 地面站場設(shè)備天然氣水合物防治效果分析

3.2.1設(shè)置重點(diǎn)監(jiān)控對象,密切觀察前后壓差

加強(qiáng)井站巡檢工作,密切觀察分離器分離頭前后壓差和過濾分離器壓差變化情況,不具備壓力觀察條件的,可采取紅外線監(jiān)測儀測試其溫度變化。

3.2.2采取加熱或絕熱保溫措施

針對分離器分離頭、積液包及部分彎頭、調(diào)壓閥等易堵部位,采取熱水沖淋、安裝電伴熱裝置和加裝保溫材料等保溫措施。如某站計(jì)量裝置導(dǎo)壓管(硫化氫含量高)冬季易出現(xiàn)冰堵,安裝伴熱帶、保溫箱后,未出現(xiàn)冰堵,進(jìn)匯管前調(diào)壓閥安裝聚氨酯硬質(zhì)泡沫塑料進(jìn)行絕熱保溫后,防冰堵效果良好。

3.3 集輸管線天然氣水合物防治效果分析

3.3.1加注天然氣水合物抑制劑

加注天然氣水合物抑制劑是目前高含硫氣井集輸管線防止天然氣水合物形成的主要措施之一,關(guān)鍵在于制訂合理的加注制度,總體上應(yīng)遵循“少量多次,,的原則,盡量縮短加注周期,延長加注時(shí)間,做到均勻霧狀加注。

3.3.1.1 藥劑選型

目前使用較多的是傳統(tǒng)熱力學(xué)抑制劑乙二醇和動(dòng)力學(xué)抑制劑CT5-54。根據(jù)川東氣候條件,選擇乙二醇較合適,但操作溫度低于-10℃時(shí)不宜使用;部分站內(nèi)設(shè)備的臨時(shí)解堵,可利用廢甘醇;CT5-54作為一種新型研發(fā)的天然氣水合物動(dòng)力學(xué)抑制劑,在B1井、F15井2條集輸管線開展現(xiàn)場試驗(yàn),防冰堵效果顯著:試驗(yàn)期間未出現(xiàn)過1次冰堵,清管周期可延長至10~15d,其藥劑加注量是同樣效果乙二醇加注量的1/3[10]。但其價(jià)格較高,是乙二醇價(jià)格的8倍,總體性價(jià)比不高。

3.3.1.2 加注方式

以泵注為主,個(gè)別井站臨時(shí)加注時(shí)可采用車注。為提高防冰堵效果,最好采用米頓羅小排量(5~1OL/h)泵連續(xù)加注,并最好帶有霧化裝置,以便能使藥劑與天然氣充分接觸。

3.3.1.3 加注量

根據(jù)管線運(yùn)行工況條件,利用哈默施米特公式計(jì)算防凍劑加注量。在冬季生產(chǎn)期間,建立各條高含硫天然氣管線壓差、溫差和防凍劑加注的臺(tái)帳,并根據(jù)工況條件進(jìn)行動(dòng)態(tài)調(diào)整。

3.3.1.4 加注周期

合理的加注周期應(yīng)根據(jù)天然氣水合物形成溫度的高低來決定。高含硫天然氣集輸管線中天然氣水合物形成溫度較高,可考慮白天加注2~3次,夜間每加注0.5h或1h,停止2~3h的加注方式;氣溫較低時(shí),則采用小排量泵連續(xù)加注。一般情況下,在10月下旬或11月初開始加注,次年3月底或4月初結(jié)束。具體加注時(shí)應(yīng)根據(jù)當(dāng)年的氣候條件,并兼顧工況條件來確定加注周期。

從2006年冬季以來,川東地區(qū)高含硫天然氣集輸管線冰堵情況基本上得到控制,總體上呈下降趨勢,但2007年卻出現(xiàn)了拐點(diǎn)。主要原因是:①2007年遭遇冰雪天氣,地方農(nóng)網(wǎng)供電缺項(xiàng),加注泵電機(jī)無缺項(xiàng)保護(hù),啟泵時(shí)燒壞電機(jī),無法加藥,導(dǎo)致某集氣管線堵塞3次;②新投產(chǎn)高含硫氣井站內(nèi)設(shè)施不全(無氣液分離器,也未安裝防凍劑加注裝置和清管裝置等輔助設(shè)施),無法實(shí)施正常的冰堵預(yù)防措施。2007—2009年3條高含硫集氣支線先后發(fā)生冰堵14次。

3.3.2清管通球

由于是濕氣輸送,管輸過程中管線內(nèi)存在凝析水是必然的,尤其在管線低洼處更容易聚積液體,為天然氣水合物的形成提供了物質(zhì)基礎(chǔ)。因此,定期清管通球,減少管內(nèi)積液,是冬季防治集輸管線天然氣水合物堵塞的重要輔助措施之一。必須結(jié)合管輸效率和壓差變化,同時(shí)參考每次清管排出的污物和污水量,及時(shí)調(diào)整清管周期。一般來講,高含硫天然氣管線清管周期為每10d通球1次,必要時(shí)可加密至5~7d通球1次。通球時(shí)采用趕水效果好的進(jìn)口泡沫清管器,能夠明顯提高管輸效率并降低輸氣壓差。

在具體進(jìn)行集輸管線清管時(shí),若遇清管球被天然氣水合物卡堵,不宜采取提高清管球上游壓力或降低下游壓力的方式解堵,這樣做只會(huì)增大清管球上下游壓差,加速天然氣水合物的形成,使得堵塞更為嚴(yán)重。通常的處理方法是將球倒回球筒,待管線壓力降低、自然解堵后,發(fā)第二個(gè)球,或在發(fā)球前加注適量的防凍劑,可以有效防止通球過程中出現(xiàn)卡堵現(xiàn)象。實(shí)踐證明,降壓法和加注防凍劑方法配合使用,天然氣水合物的分解速度比單獨(dú)采用1種方法時(shí)要快得多。

3.3.3集輸工藝適應(yīng)性整改

1) 高含硫氣井站氣液分離器設(shè)置旁通。由于氣液分離器分離元件的特殊結(jié)構(gòu),此部位極易形成天然氣水合物堵塞,為此,對某集輸站高含硫氣井進(jìn)站分離器設(shè)置旁通,避免一旦分離元件堵塞,必須放空解堵而導(dǎo)致的氣量損失[11]。

2) 對集輸系統(tǒng)進(jìn)行適應(yīng)性改造,實(shí)現(xiàn)高低含硫氣混輸,有效降低管輸天然氣的總硫含量。

3) 對集輸管道和場站設(shè)備進(jìn)行適應(yīng)性改造,盡可能減少彎頭、U形管和變徑管等節(jié)流部件,降低節(jié)流效應(yīng)。如拆除某高含硫氣井進(jìn)站止回閥和變徑三通等,有效降低了天然氣水合物的形成幾率。

4) 對高含硫氣井站加注泵進(jìn)行適應(yīng)性改造,安裝小排量泵,實(shí)現(xiàn)低溫期間連續(xù)加注,確保加注效果。據(jù)調(diào)查,由于受加注設(shè)備限制(泵排量普遍偏大,其中41.67%泵排量大于100L/h),現(xiàn)場基本上都采用間歇式加注,每次加注時(shí)間相對較短,影響霧化效果,導(dǎo)致防凍劑隨氣流帶至下游井站的量較少,進(jìn)而影響整條管線的防冰堵效果。2008年針對10條高含硫集氣管線進(jìn)行防凍劑加注工藝適應(yīng)性改造,安裝4.1~6.6L/h的小排量泵,實(shí)現(xiàn)了高含硫天然氣管線極度低溫氣候下的連續(xù)加注,經(jīng)改造后的加注管線在2008年、2009年冬季都實(shí)現(xiàn)了零冰堵,且用量低于大泵加注時(shí)的藥劑用量,大幅度降低了成本。

3.3.4合理控制計(jì)量溫度

現(xiàn)場常采用提高計(jì)量溫度即提高水套爐加熱溫度的手段來防止天然氣水合物形成。一般而言,氣體溫度隨管線距離的增大而持續(xù)降低。以某高含硫氣井為例,將計(jì)量溫度由20.8℃提高到25℃時(shí),氣體到達(dá)管線末端時(shí)的溫度仍接近環(huán)境溫度。由此可見,當(dāng)管線較長時(shí),若管線未保溫,單純靠提高計(jì)量溫度對防止天然氣水合物的生成沒有效果。若管線長度在1km左右時(shí),提高計(jì)量溫度是能夠防止天然氣水合物生成的。2004—2005年,TD72井計(jì)量溫度控制試驗(yàn)表明:該井至下游井站管輸距離1.0km,控制計(jì)量溫度為19~21℃時(shí)出站管線冰堵頻繁,提高計(jì)量溫度至28℃后,此管線未再發(fā)生冰堵;F007-1井為氣液混輸,距離下游井站僅1.3km,投產(chǎn)初期日產(chǎn)水量較少(1.0m3左右),2009年9月后日產(chǎn)水量增至16~34m3,水套爐保溫后出站溫度為40℃左右,管內(nèi)氣流溫度在含水率較高的情況下溫降較小,輸至管線末端時(shí)溫度仍達(dá)26.5℃,高于天然氣水合物的形成溫度(8℃)。因此,該井可通過提高計(jì)量溫度來防止天然氣水合物形成,而無需加注防凍劑。

根據(jù)管線長度及天然氣水合物的形成溫度,合理控制計(jì)量溫度范圍,不僅能降低管內(nèi)凝析水量,同時(shí)能降低藥劑用量和發(fā)生冰堵的風(fēng)險(xiǎn)。一般來講,將計(jì)量溫度控制在高于天然氣水合物形成溫度3~5℃比較適合。目前川東地區(qū)高含硫天然氣管線計(jì)量溫度可控制在20~25℃,防止因計(jì)量溫度控制過高造成管輸過程中大量凝析水析出。

4 結(jié)論與建議

1) 天然氣氣質(zhì)較差、輸壓高、冬季氣溫低、管線起伏大和井筒臟物是導(dǎo)致高含硫氣井集輸系統(tǒng)發(fā)生天然氣水合物堵塞的主要原因。

2) 采取化學(xué)解堵、集輸工藝適應(yīng)性改造、加注水合物抑制劑、制訂合理的生產(chǎn)制度(合理控制計(jì)量溫度和制訂合理的清管周期)、站場節(jié)流部位采取加熱或絕熱保溫措施,能有效防止高含硫氣井集輸系統(tǒng)發(fā)生天然氣水合物堵塞。

3) 溫度降低是天然氣水合物生成的關(guān)鍵問題。無論是集輸管道還是集輸站場均可以采用加熱保溫措施來防止天然氣水合物的形成。在管線沒有保溫的情況下,單純依靠提高出站計(jì)量溫度來防止天然氣水合物形成的效果較差。

4) 建議新投產(chǎn)的高含硫氣井實(shí)行加注泵橇裝化,提高防凍劑加注泵利用率。

5) 加強(qiáng)新井完鉆后的替噴洗井工作,投產(chǎn)初期應(yīng)盡量增大產(chǎn)量,適當(dāng)延長放噴時(shí)間,盡可能地帶出井底臟物后再倒入生產(chǎn)流程,避免冬季氣溫較低時(shí)井底帶出的臟物促成天然氣水合物的形成,造成集輸系統(tǒng)頻繁堵塞。

6) 繼續(xù)開展高含硫氣井集輸系統(tǒng)天然氣水合物動(dòng)力學(xué)抑制劑的應(yīng)用效果評價(jià),優(yōu)化藥劑配方,降低成本。

7) 開展高含硫氣井集輸管線保溫輸送試驗(yàn),從根本上制止天然氣水合物的形成。

8) 開展高含硫氣井井筒天然氣水合物防治措施的研究,以期實(shí)現(xiàn)井筒天然氣水合物的有效防治。

參考文獻(xiàn)

[1] 陳賡良.天然氣采輸過程中水合物的形成與防止[J].天然氣工業(yè),2004,24(8):89-91.

[2] 樊燕,劉道平,胡漢華,等.氣體水合物結(jié)晶驅(qū)動(dòng)力定義辨析[J].石油與天然氣化工,2007,36(5):370-372.

[3] 楊群芳,劉道平,謝應(yīng)明,等.一種噴霧方式制備天然氣水合物的實(shí)驗(yàn)系統(tǒng)[J].石油與天然氣化工,2006,35(4):256-259.

[4] 李士倫.天然氣工程[M].2版.北京:石油工業(yè)出版社,2008:8.

[5] 稅碧垣.管道天然氣水合物的防治技術(shù)[J].油氣儲(chǔ)運(yùn),2001,20(5):9-14.

[6] 鄧雄,梁政,張艷玲,等.重慶氣礦高壓采氣管線堵塞分析及應(yīng)對措施[J].天然氣工業(yè),2009,29(11):90-93.

[7] 周厚安,唐永帆,康志勤,等.動(dòng)力學(xué)水合物抑制劑GHI-1在高含硫氣田的應(yīng)用[J].天然氣工業(yè),2009,29(6):107-109.

[8] 劉妮,ZHANG Guochang,ROGERS R E.添加劑對C02水合物生成的影響[J].天然氣工業(yè),2008,28(12):104-106.

[9] 李長俊,楊宇.天然氣水合物形成條件預(yù)測及防止技術(shù)(續(xù))[J].管道技術(shù)與設(shè)備,2002,15(2):9-11,28.

[10] 周厚安,王川,胡德芬,等.羅家寨高酸性氣田水合物動(dòng)力學(xué)抑制劑研究[R].成都:中國石油西南油氣田公司天然氣研究院,2007.

[11] 胡德芬,周厚安,邵天翔,等.天然氣集輸水合物防治對策研究[R].重慶:中國石油西南油氣田公司重慶氣礦,2007.

(本文作者:胡德芬 侯梅 徐立 何敏 中國石油西南油氣田公司重慶氣礦)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助